No products in the cart.

Góc tư vấn

Đúc ép nhựa là gì và nó hoạt động như thế nào?

Đúc ép nhựa là gì và nó hoạt động như thế nào?

Trong lĩnh vực sản xuất sản phẩm nhựa không ngừng phát triển, ép phun nhựa được coi là công nghệ then chốt, định nghĩa lại việc sản xuất các thành phần nhựa phức tạp và chính xác. Phương pháp này đã trở thành một phần không thể thiếu trong các ngành công nghiệp khác nhau, cung cấp giải pháp hiệu quả và tiết kiệm chi phí cho việc sản xuất hàng loạt và tạo nguyên mẫu vật liệu nhựa.

Khi chúng ta bắt đầu hành trình làm sáng tỏ hiểu rõ hơn những bí ẩn của ép phun nhựa tạo ra những sản phẩm nhựa trong cuộc sống hàng ngày, điều cần thiết là phải hiểu tầm quan trọng của nó và vai trò then chốt của nó trong việc định hình bối cảnh sản xuất toàn diện về nó.

Lịch sử của ép phun

Đúc hay ép phun, có nguồn gốc từ cuối thế kỷ 19, bắt đầu với bằng sáng chế của John Wesley Hyatt cho một chiếc máy sử dụng pít tông để đúc xenlulo. Những năm 1940 chứng kiến sự ra đời của máy phun trục vít, mang lại sự nhất quán cho quy trình, trong khi những năm 1950 tích hợp hệ thống thủy lực và mở rộng các lựa chọn vật liệu.

Vào những năm 1980, gia công điều khiển số bằng máy tính (CNC) đã cách mạng hóa độ chính xác và tự động hóa, ảnh hưởng đáng kể đến khả năng thiết kế.

Ngày nay, ép phun thống trị các ngành công nghiệp khác nhau nhờ tính hiệu quả của nó trong việc sản xuất các bộ phận phức tạp, chất lượng cao trên quy mô lớn. Nó được sử dụng rộng rãi trong lĩnh vực ô tô, điện tử, y tế và hàng tiêu dùng. Phương pháp này không chỉ hợp lý hóa quá trình sản xuất mà còn cho phép tạo ra các hình dạng và tính năng phức tạp, vượt qua các giới hạn về khả năng thiết kế.

ép phun nhựa là gì ?

Ép phun nhựa giống như một trò ảo thuật của người sáng tạo không giới hạn trong sản xuất. Nó sử dụng một chiếc máy đặc biệt để biến nhựa nóng chảy thành nhiều hình dạng khác nhau, bơm nó vào khuôn kim loại nguội. Quá trình này tuyệt vời đến mức nó có thể hoạt động với mọi loại vật liệu, từ nhựa đến kim loại và thậm chí cả kính.

Phương pháp này siêu linh hoạt, cho phép nhà sản xuất lựa chọn kiểu dáng và loại nhựa cho từng bộ phận. Sau khi được thiết lập, máy có thể tạo ra rất nhiều bộ phận một cách nhanh chóng và nhất quán. Nó cũng khá rẻ khi bạn đã làm xong khuôn và chất lượng thì hoàn hảo không thể chê được.

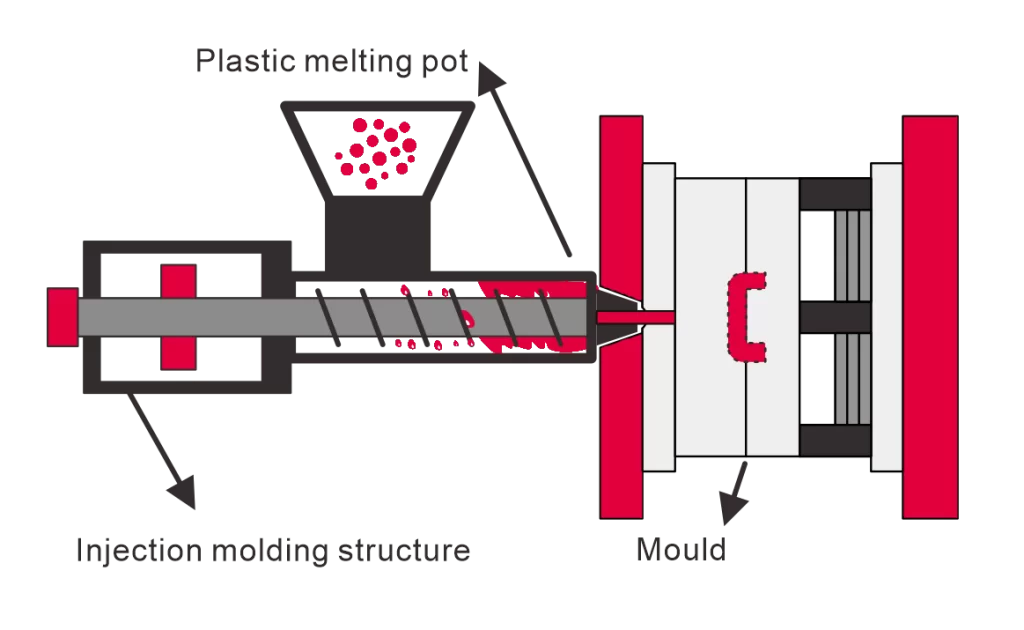

Ép phun nhựa, xương sống của chế tạo các bộ phận bằng nhựa, diễn ra như một quy trình đơn giản nhưng mạnh mẽ, nhanh gọn. Nó bắt đầu bằng việc gia nhiệt và phun chính xác vật liệu nhựa dưới áp suất vào khuôn kim loại kín.

Nhựa nóng chảy, sau khi được bơm vào, nguội đi và đông cứng lại trong các đường viền của khuôn, tạo hình cho sản phẩm cuối cùng. Trình tự tỉ mỉ này kết thúc bằng việc mở khuôn, cho phép chiết xuất chi tiết được chế tạo một cách liền mạch.

Phân tích từng bước của quy trình ép phun

Về bản chất, ép phun là nền tảng của tính linh hoạt trong sản xuất, thúc đẩy việc tạo ra nhiều loại sản phẩm. Các bộ phận cốt lõi của nó—một chiếc máy chuyên dụng, vật liệu nhựa thô và một khuôn được thiết kế cẩn thận—hội tụ để biến nhựa nóng chảy thành một bộ phận chức năng hoàn chỉnh.

Quá trình ép phun nhựa là một chuỗi các bước tỉ mỉ, mỗi bước đóng một vai trò quan trọng trong việc tạo ra các bộ phận nhựa chất lượng cao. Chúng ta cùng đi sâu vào sự phức tạp của từng giai đoạn trong quy trình ép phun sản phẩm nhựa:

Kẹp

Quá trình bắt đầu với giai đoạn kẹp, trong đó khuôn được đóng chặt để ngăn chặn bất kỳ sự giãn nở nhiệt nào của nhựa nóng chảy. Bộ phận kẹp tạo áp lực để giữ các nửa khuôn lại với nhau, đảm bảo độ kín khít. Giai đoạn này đặt nền móng cho các giai đoạn tiếp theo, mang lại sự ổn định cho quá trình phun và làm mát.

Mũi tiêm

Khi khuôn được đóng chặt, giai đoạn ép nhựa nóng bắt đầu. Các hạt nhựa, thường được nạp vào phễu, được đưa vào máy ép phun. Bên trong máy, một trục vít chuyển động tịnh tiến làm nóng chảy nhựa dưới áp suất cao. Khi nhựa nóng chảy đạt đến trạng thái nóng chảy, nó sẽ được bơm vào khoang khuôn, làm đầy nó một cách chính xác.

Phun nhựa đầy khoang khuôn

Bước vào giai đoạn đóng, áp suất được tác dụng để đảm bảo nhựa nóng chảy chiếm toàn bộ khuôn. Bước này rất quan trọng, đảm bảo sản phẩm hoàn hảo và đồng nhất. Áp lực trong quá trình lưu giữ là thành phần bí mật đảm bảo sản phẩm phản chiếu khuôn, tạo tiền đề cho kết quả chất lượng cao.

Làm mát

Sau khi phun, khuôn bước vào giai đoạn làm mát, một bước quan trọng để đạt được chất lượng bộ phận mong muốn. Nhựa nóng chảy trong khuôn bắt đầu nguội và đông đặc lại, tạo thành hình dạng của khoang khuôn. Hiệu quả của quá trình làm mát bộ phận phun ảnh hưởng trực tiếp đến tính toàn vẹn và hình thức cấu trúc của sản phẩm cuối cùng.

Mở khuôn

Khi nhựa đã đông đặc, khuôn sẽ mở ra để lộ phần mới được hình thành. Việc mở khuôn đòi hỏi độ chính xác cao để tránh hư hỏng chi tiết hoặc khuôn. Bước này đánh dấu điểm nóng chảy của vật liệu nguyên chất, sự hoàn thành của chu trình đúc và chuẩn bị cho giai đoạn tiếp theo.

Phóng ra

Ở giai đoạn cuối, phần nhựa mới hình thành được đẩy ra khỏi khuôn. Chốt đẩy hoặc các cơ chế khác tạo điều kiện thuận lợi cho việc tháo bộ phận mà không gây hư hỏng. Việc chiết xuất cẩn thận các bộ phận bằng nhựa này đảm bảo tính toàn vẹn của thành phẩm và tạo tiền đề cho chu kỳ đúc phun tiếp theo.

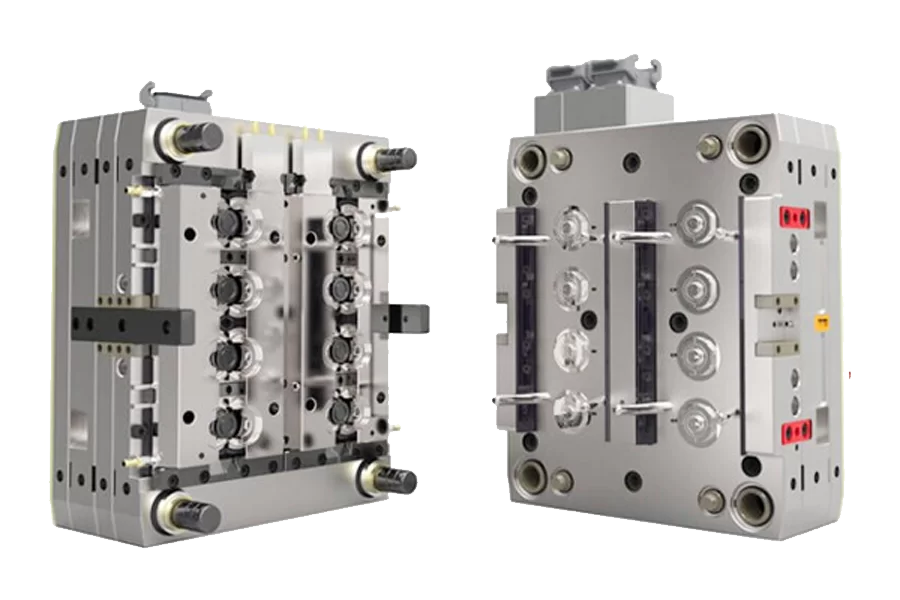

Giải thích về công cụ ép phun

Trong thế giới phức tạp của ép phun nhựa, khuôn là người hùng thầm lặng định hình và xác định sản phẩm cuối cùng. Khuôn bao gồm hai thành phần thiết yếu: mặt A và mặt B. Hiểu được vai trò của chúng là rất quan trọng để hiểu được sự phức tạp của công việc ép phun nhựa, khuôn mẫu và dụng cụ đúc.

Bên A:

Mặt A, còn được gọi là mặt khoang, là mặt chính của khuôn tạo thành phần bên ngoài của bộ phận nhựa. Nó xác định hình dạng và độ hoàn thiện bề mặt của bộ phận. Mặt này đòi hỏi độ chính xác tỉ mỉ vì mọi khuyết điểm sẽ trực tiếp chuyển thành các đặc điểm có thể nhìn thấy được của sản phẩm cuối cùng. Đạt được mặt A hoàn hảo là điều cần thiết để sản xuất các bộ phận nhựa có tính thẩm mỹ và chức năng.

Bên B:

Ngược lại, mặt B hoặc mặt lõi định hình phần bên trong của phần nhựa. Mặt này thường bao gồm các cơ chế đẩy chi tiết ra sau khi quá trình đúc hoàn tất. Mặc dù mặt B có thể không quan trọng về mặt thẩm mỹ như mặt A, nhưng độ chính xác của nó cũng quan trọng không kém để đảm bảo tính toàn vẹn về cấu trúc và chức năng của bộ phận.

Vật liệu phổ biến được sử dụng để ép phun

Trước khi đi sâu vào chi tiết cụ thể của từng vật liệu, điều cần thiết là phải nắm bắt được thế giới phức tạp của việc lựa chọn vật liệu nhựa trong ép phun. Mỗi vật liệu sở hữu các đặc tính cơ học độc đáo phục vụ cho các ứng dụng cụ thể, ảnh hưởng đến hiệu suất và chức năng của sản phẩm cuối cùng.

Hiểu được đặc điểm riêng biệt của từng vật liệu cũng giống như mở khóa hộp công cụ, mỗi công cụ được thiết kế cho một mục đích cụ thể. Ví dụ, Polypropylen (PP) vượt trội trong việc tạo ra các sản phẩm nhẹ và bền, trong khi ABS nổi bật về khả năng chống va đập trong hàng tiêu dùng. Polyethylene, ở nhiều dạng khác nhau, có tính linh hoạt từ bao bì cứng đến đồ chơi linh hoạt.

Việc lựa chọn vật liệu không phải là tùy tiện; đó là một quyết định chiến lược dựa trên ứng dụng dự định. Cho dù đó là độ trong suốt của polycarbonate trong các thành phần quang học hay khả năng chống mài mòn của nylon trong các bộ phận cơ khí, mỗi vật liệu đều đóng một vai trò quan trọng trong việc định hình sự thành công của quá trình ép phun.

Polypropylen (PP)

Polypropylen, thường được gọi là PP, là một loại nhựa nhiệt dẻo đa năng với nhiều ứng dụng trong ép phun. Mật độ thấp, khả năng kháng hóa chất cao và có độ dẻo, chịu lực tuyệt vời khiến nó trở thành lựa chọn ưu tiên để sản xuất các mặt hàng như bao bì, thùng chứa và linh kiện ô tô.

ABS

Acrylonitrile Butadiene Styrene, hay ABS, nổi tiếng về độ bền, khả năng chống va đập và độ ổn định kích thước. Những đặc tính này, cùng với khả năng dễ dàng đúc và tạo màu, khiến ABS trở thành lựa chọn hàng đầu để sản xuất hàng tiêu dùng, phụ tùng ô tô và vỏ điện tử.

Polyetylen (PE)

Polyethylene, được xác định là PE, là một loại nhựa nhẹ được biết đến với tính linh hoạt và giá thành thấp. Với các biến thể như HDPE và LDPE, nó tìm thấy ứng dụng trong nhiều ngành công nghiệp khác nhau, từ bao bì và thùng chứa đến nông sản và đồ chơi.

Polystyrene (PS)

Polystyrene, hay PS, tự hào về độ trong, độ cứng và giá cả phải chăng. Thường được sử dụng cho các mặt hàng dùng một lần như bao bì, hộp đựng thực phẩm và dao kéo dùng một lần, PS được ưa chuộng vì dễ tạo khuôn và tiết kiệm chi phí.

Ni-lông (PA 6)

Nylon, cụ thể là Nylon 6 hoặc PA 6, được công nhận về độ bền, độ dẻo dai và khả năng chống mài mòn. Lý tưởng để sản xuất các bộ phận cơ khí, nylon được sử dụng rộng rãi trong các ứng dụng như bánh răng, vòng bi và các bộ phận khác đòi hỏi khối lượng lớn, độ bền và độ chính xác.

Polycarbonate (PC)

Polycarbonate, được gọi là PC, được đánh giá cao về độ trong suốt, khả năng chống va đập và khả năng chịu nhiệt độ cao. Những đặc điểm này làm cho nó phù hợp để sản xuất ống kính quang học, linh kiện điện tử và các bộ phận trong suốt bền bỉ trong các ngành công nghiệp khác nhau.

POM (Acetal/Delrin)

Polyoxymethylene, hay POM, thường được gọi là Acetal hoặc Delrin, là một loại nhựa kỹ thuật có độ bền cao với độ ổn định kích thước tuyệt vời. Độ ma sát và mài mòn thấp cũng như khả năng kháng hóa chất tốt khiến nó trở nên lý tưởng để sản xuất bánh răng, ống lót và các bộ phận chính xác khác.

Các đặc tính của vật liệu phổ biến được sử dụng trong ép phun, như được tóm tắt trong Bảng 1 bên dưới, đưa ra hướng dẫn ngắn gọn về việc lựa chọn vật liệu trong quy trình sản xuất. Từ các đặc tính vật lý đến khả năng kháng hóa chất và các ứng dụng điển hình, phần tổng quan này cung cấp những hiểu biết sâu sắc có giá trị để đưa ra quyết định sáng suốt trong lĩnh vực năng động của ép phun.

Các lỗi ép phun phổ biến

Ép phun nhựa là một quá trình tinh chỉnh đòi hỏi độ chính xác ở mọi giai đoạn. Tuy nhiên, ngay cả khi được chú ý tỉ mỉ, một số khiếm khuyết nhất định vẫn có thể xuất hiện, ảnh hưởng đến chất lượng và chức năng của sản phẩm cuối cùng. Hiểu và giải quyết các lỗi ép phun phổ biến này là rất quan trọng để đạt được kết quả chất lượng cao nhất quán.

Trong phần này, chúng ta sẽ khám phá và mổ xẻ bảy khiếm khuyết phổ biến có thể xảy ra trong quá trình ép phun. Từ những nguyên nhân đằng sau hiện tượng cong vênh cho đến các biện pháp khắc phục tình trạng thiếu hụt, hành trình của chúng ta sẽ đi qua những điểm phức tạp trong việc xác định và giảm thiểu lỗi. Hãy bắt tay vào cuộc khám phá này, làm sáng tỏ những thách thức và giải pháp góp phần hoàn thiện kỹ thuật ép phun.

Cong vênh

Cong vênh trong ép phun đề cập đến sự xoắn hoặc uốn cong ngoài ý muốn do sự co ngót bên trong không đồng đều trong quá trình làm mát. Khiếm khuyết này thường là kết quả của việc làm mát khuôn không đồng đều hoặc không nhất quán, tạo ra ứng suất bên trong vật liệu.

Ngăn ngừa cong vênh liên quan đến việc đảm bảo độ dày thành đồng đều trong thiết kế khuôn và cho phép các bộ phận có đủ thời gian để nguội dần. Vật liệu có cấu trúc bán tinh thể đặc biệt dễ bị cong vênh.

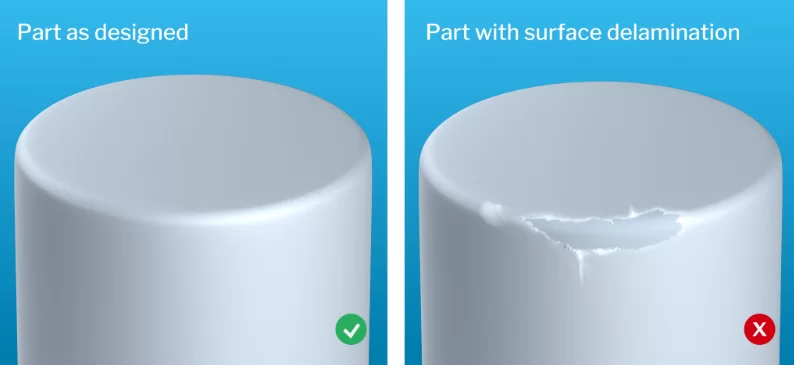

Phân tách bề mặt

Phân tách bề mặt là tình trạng bề mặt của một bộ phận tách thành các lớp mỏng, giống như lớp phủ có thể bóc được. Vấn đề này phát sinh từ các chất gây ô nhiễm trong vật liệu hoặc sự phụ thuộc quá mức vào các chất tách khuôn.

Sự tách lớp có thể làm tổn hại đến tính toàn vẹn và hình thức cấu trúc của vật liệu. Các biện pháp phòng ngừa bao gồm điều chỉnh nhiệt độ khuôn, giảm sự phụ thuộc vào chất chống dính và đảm bảo nhựa được sấy khô trước khi đúc.

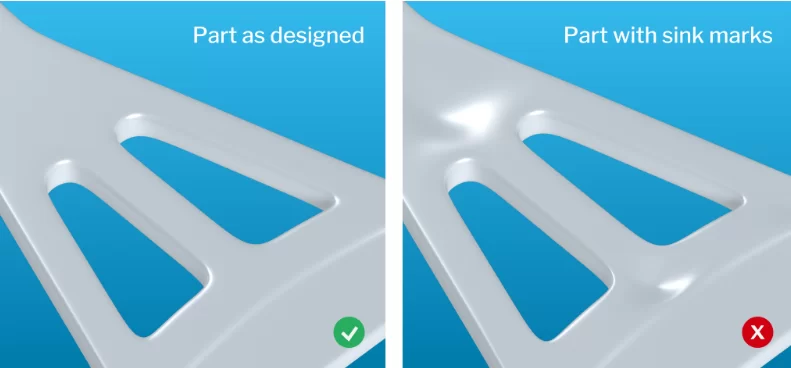

Dấu chìm

Các vết chìm, đặc trưng bởi các vết lõm hoặc vết lõm trên bề mặt của bộ phận đúc, có thể là kết quả của việc làm nguội không đều hoặc đóng gói không đủ vật liệu hoặc nhựa đã nóng chảy. Cuộc khám phá của chúng tôi sẽ khám phá sự phức tạp của các vết lõm, xác định chính xác nguyên nhân của chúng và đề xuất các biện pháp khắc phục để có được bề mặt mịn và hoàn hảo.

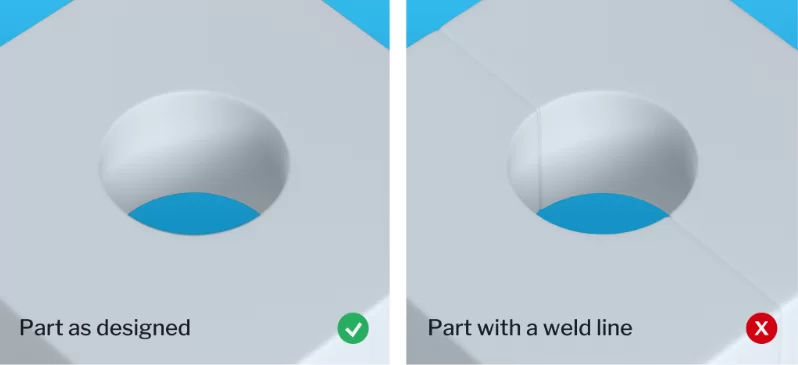

Dây đan hoặc dây hàn

Đường đan hoặc đường hàn là các dấu hiệu nơi hai dòng nhựa nóng chảy kết hợp với nhau trong suốt hành trình của chúng qua khuôn. Những đường này thường hình thành xung quanh các lỗ trong hình học. Khi nhựa chảy quanh lỗ, điểm gặp nhau của hai dòng chảy có thể tạo thành một đường nhìn thấy được.

Đường hàn làm giảm độ bền và độ bền tổng thể của linh kiện. Các yếu tố như nhiệt độ nhựa, tốc độ phun và áp suất ảnh hưởng đến sự hình thành các đường hàn. Những sửa đổi chiến lược đối với thiết kế khuôn, như loại bỏ các vách ngăn, có thể giúp loại bỏ các đường hàn.

Kéo dấu

Các vết kéo, còn được gọi là vệt hoặc vết trầy xước, có thể làm hỏng vẻ ngoài của một bộ phận hoàn hảo. Chúng ta sẽ xem xét kỹ lưỡng các yếu tố dẫn đến vết kéo, từ nhiệt độ khuôn đến tốc độ phun, đồng thời thảo luận các phương pháp thực tế để loại bỏ khiếm khuyết này và nâng cao tính hấp dẫn trực quan của các bộ phận và sản phẩm đúc.

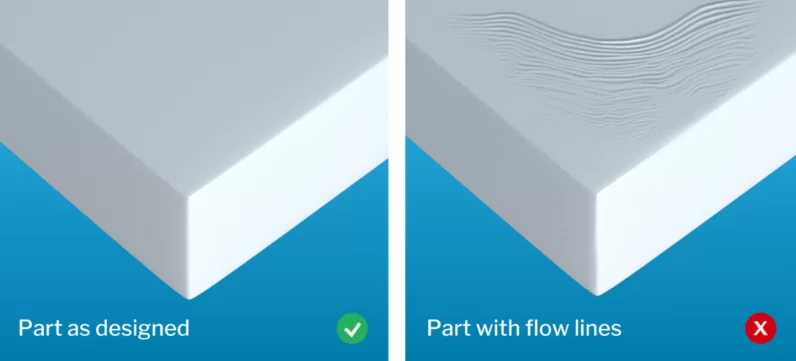

Dòng chảy

Các đường dòng chảy là các mẫu phức tạp, thường không có màu sắc, các vệt hoặc các biến thể trên bề mặt của một bộ phận. Những dấu hiệu này là biểu hiện trực quan của hành trình nhựa nóng chảy qua khuôn ép. Khi nhựa di chuyển với tốc độ khác nhau, nó đông cứng lại với tốc độ khác nhau, tạo ra những đường này.

Sự xuất hiện của các đường dòng chảy là dấu hiệu cho thấy các vấn đề tiềm ẩn về tốc độ hoặc áp suất phun. Đảm bảo độ dày thành phù hợp và vị trí cổng chiến lược có thể giảm thiểu khiếm khuyết này.

Khuyết hụt sản phẩm

Ảnh ngắn đề cập đến trường hợp nhựa không lấp đầy hoàn toàn khoang khuôn, dẫn đến các bộ phận không hoàn thiện và không thể sử dụng được. Các yếu tố như dòng chảy bị hạn chế trong khuôn, cổng hẹp, cổng bị chặn, túi khí bị kẹt và áp suất phun không đủ góp phần tạo ra những cú đánh ngắn.

Hiểu những vấn đề này là rất quan trọng để tối ưu hóa quy trình ép phun và đảm bảo sản xuất các bộ phận hoàn chỉnh, nhất quán.

Hướng dẫn thiết kế khuôn ép phun

Nghệ thuật đúc hay ép phun nhựa vượt ra ngoài máy móc và vật liệu; nó bao gồm bản chất của thiết kế. Sự thành công của một dự án ép phun phụ thuộc vào việc cân nhắc kỹ lưỡng và có tính chiến lược trong thiết kế. Trong phần này, chúng ta bắt đầu cuộc hành trình tìm hiểu những điểm phức tạp của hướng dẫn thiết kế máy ép phun.

Từ tối đa hóa độ dày thành đến tối ưu hóa các góc, kết hợp các góc nháp để đúc liền mạch và thiết kế các đường gân, phần trùm, đường cắt và đường ren một cách có chiến lược, mọi sắc thái đều đóng một vai trò then chốt trong việc tìm kiếm độ chính xác và hoàn hảo.

Hãy tham gia cùng chúng tôi khi chúng tôi mổ xẻ các nguyên tắc và lời khuyên thiết thực hướng dẫn quá trình thiết kế trong ép phun. Khám phá của chúng tôi sẽ không chỉ nâng cao hiểu biết của bạn về các quy trình liên quan mà còn giúp bạn tạo ra các thiết kế không chỉ đáp ứng mà còn vượt quá các tiêu chuẩn xuất sắc về ép phun.

Cân nhắc độ dày tường tối đa

Độ dày của thành của bộ phận đúc là yếu tố quan trọng để đạt được tính toàn vẹn về cấu trúc và sản xuất hiệu quả. Chúng ta sẽ đi sâu vào những cân nhắc để xác định độ dày thành tối đa, tạo sự cân bằng giữa độ bền và sự phân bố vật liệu tối ưu.

Tối ưu hóa các góc để có khả năng tạo khuôn tốt hơn

Các góc nhọn có vẻ vô hại nhưng trong thế giới ép phun, chúng có thể đặt ra những thách thức đối với khả năng tạo khuôn. Cuộc khám phá của chúng tôi sẽ làm sáng tỏ các sắc thái của việc tối ưu hóa các góc, đảm bảo dòng nhựa nóng chảy liền mạch và hiệu quả trong quá trình ép phun.

Tầm quan trọng của test vận thành thử trong việc tạo điều kiện cho việc tháo khuôn

Demolding, quá trình lấy chi tiết đúc ra khỏi khuôn, đòi hỏi sự khéo léo và chính xác. Việc bao gồm các góc làm thử đóng một vai trò then chốt trong việc tạo điều kiện thuận lợi cho việc tháo khuôn mà không ảnh hưởng đến tính toàn vẹn của bộ phận. Chúng ta sẽ khám phá tầm quan trọng của các góc nháp và việc triển khai chiến lược của chúng trong thiết kế.

Sử dụng sườn để đảm bảo tính toàn vẹn của kết cấu

Các gân, được kết hợp một cách chiến lược vào thiết kế khuôn kim loại, có thể nâng cao đáng kể tính toàn vẹn về cấu trúc của bộ phận đúc. Hành trình của chúng tôi sẽ khám phá những nguyên tắc đằng sau việc thiết kế các gân để có độ bền tối ưu, ngăn ngừa các vấn đề như cong vênh và lún.

Thiết kế Undercut để sản xuất liền mạch

Các đường cắt, các vùng lõm hoặc các đặc điểm ngăn cản việc tháo khuôn dễ dàng, đòi hỏi phải có thiết kế tỉ mỉ để sản xuất liền mạch. Việc kết hợp các tính năng như tác động bên hoặc bộ phận nâng trong thiết kế khuôn có thể tạo điều kiện thuận lợi cho việc giải phóng các đường cắt mà không ảnh hưởng đến tính toàn vẹn của bộ phận đúc. Thiết kế chu đáo có thể ngăn ngừa những thách thức trong quá trình tháo khuôn, đảm bảo chu trình sản xuất suôn sẻ và hiệu quả.

Tạo chủ đề cho các thành phần chức năng

Ren trong các sản phẩm đúc phun rất quan trọng đối với các bộ phận chức năng, chẳng hạn như nắp hoặc nắp có vít. Việc thiết kế các ren liên quan đến việc cân nhắc về cao độ, độ sâu và lựa chọn vật liệu. Đảm bảo tính đồng nhất và độ chính xác trong thiết kế ren là điều cần thiết để đảm bảo hoạt động bình thường của các bộ phận ren. Một sợi chỉ được thiết kế tốt không chỉ nâng cao chức năng mà còn góp phần tạo nên vẻ đẹp thẩm mỹ tổng thể của sản phẩm cuối cùng.

Lợi ích và hạn chế của ép phun

Lĩnh vực ép phun là lĩnh vực có hiệu quả và độ chính xác vô song, tuy nhiên không phải là không có thách thức. Trong phần này, chúng ta sẽ khám phá cả những lợi ích khiến việc ép phun trở thành nền tảng của sản xuất cũng như những hạn chế và thách thức tạo ra các sắc thái cho khả năng làm chủ của nó.

Những lợi ích

Độ chính xác và nhất quán: Ép phun mang lại độ chính xác tuyệt vời, tạo ra các bộ phận phức tạp và phức tạp với tính nhất quán vượt trội. Môi trường được kiểm soát, độ lặp lại cao và lãng phí vật liệu tối thiểu góp phần mang lại quy trình sản xuất hiệu quả và đáng tin cậy.

Sản xuất khối lượng lớn: Một trong những lợi thế đáng kể của ép phun là khả năng sản xuất khối lượng lớn. Quá trình này cho phép tạo ra hàng nghìn đến hàng triệu bộ phận giống hệt nhau, khiến nó trở nên lý tưởng cho các ngành đòi hỏi sản xuất hàng loạt.

Tốc độ và tự động hóa: Quá trình ép phun hoạt động ở tốc độ cao, dẫn đến chu kỳ sản xuất nhanh hơn. Cùng với tiềm năng tự động hóa, tốc độ này giúp nâng cao hiệu quả tổng thể về thời gian sản xuất và giảm chi phí lao động.

Hiệu quả vật liệu: Quá trình này giảm thiểu lãng phí vật liệu, vì nhựa nóng chảy được bơm chính xác vào khoang khuôn, giảm nhu cầu về vật liệu dư thừa hoặc chất thải sau đó. Hiệu quả này góp phần tiết kiệm chi phí và quy trình sản xuất bền vững hơn.

Giảm chi phí lao động: Tự động hóa và khả năng sản xuất số lượng lớn trong một lần vận hành giúp giảm nhu cầu sử dụng nhiều lao động thủ công, dẫn đến tiết kiệm chi phí đáng kể về lâu dài.

Tính linh hoạt trong thiết kế: Ép phun có thể đáp ứng nhiều loại độ phức tạp trong thiết kế, cho phép tích hợp nhiều tính năng vào một bộ phận duy nhất. Tính linh hoạt này làm giảm nhu cầu lắp ráp và nâng cao hơn nữa hiệu quả chi phí.

Hạn chế

Khả năng tương thích vật liệu hạn chế: Mặc dù ép phun hỗ trợ nhiều loại vật liệu, nhưng một số thiết kế hoặc ứng dụng phức tạp nhất định có thể yêu cầu các đặc tính vật liệu cụ thể mà quy trình không thể đáp ứng. Hạn chế này đòi hỏi phải xem xét cẩn thận trong quá trình lựa chọn vật liệu.

Chi phí gia công ban đầu cao: Việc thiết kế chế tạo khuôn, đặc biệt đối với các thiết kế phức tạp hoặc tùy chỉnh, phát sinh chi phí ban đầu đáng kể. Đây có thể là rào cản đối với các sản phẩm quy mô nhỏ hoặc các dự án có ngân sách eo hẹp.

Hạn chế về thiết kế: Một số yếu tố thiết kế nhất định có thể đặt ra những thách thức trong quá trình ép phun. Các đặc điểm như đường cắt, góc nhọn hoặc các chi tiết phức tạp có thể làm phức tạp chu trình ép phun của thiết kế và ảnh hưởng đến tính khả thi chung của quy trình sản xuất.

Điều chỉnh dụng cụ để tạo mẫu: Mặc dù ép phun là một yếu tố chủ yếu để sản xuất hàng loạt, nhưng chi phí dụng cụ cao có thể là một hạn chế đối với việc tạo mẫu. Việc điều chỉnh khuôn ép cũng có thể tốn thời gian và tốn kém, ảnh hưởng đến tính khả thi của sản xuất thử nghiệm quy mô nhỏ.

Phần kết luận

Trong quy trình vận hành phức tạp của máy móc, vật liệu và thiết kế, đúc hay ép phun nhựa không chỉ nổi lên như một quy trình sản xuất mà còn là một loại hình nghệ thuật tinh tế. Từ nguồn gốc lịch sử của nó cho đến độ chính xác của việc kẹp, phun và làm mát, chúng tôi đã khám phá ra những bí mật đằng sau việc chế tạo các bộ phận đúc phun nhựa hoàn hảo.

Khám phá các sắc thái của dụng cụ ép phun, chúng tôi đã chứng kiến sự hội tụ của mặt A và B của khuôn—nơi mà độ chính xác đáp ứng sự hoàn hảo. Việc lựa chọn vật liệu, từ tính linh hoạt của Polypropylen đến khả năng phục hồi của Polycarbonate, đã thể hiện sự đa dạng hình thành nên các sản phẩm hàng ngày của chúng tôi.

Trong hành trình vượt qua những khiếm khuyết phổ biến và sự phức tạp trong thiết kế, chúng tôi phát hiện ra rằng mọi thử thách đều là cơ hội để cải tiến. Những lợi ích, từ hiệu quả sản xuất đến hiệu quả chi phí, hài hòa với những hạn chế để vẽ nên một bức tranh tổng thể về ép phun.

Như chúng tôi đã kết luận, ép phun nhựa vượt qua một quá trình sản xuất đơn thuần. Đó là một nghệ thuật nơi khoa học kết hợp với sự khéo léo, tạo hình nên kết cấu hữu hình của thế giới vật chất của chúng ta. Cho dù đó là các bộ phận phức tạp của thiết bị y tế hay các vật dụng hàng ngày trong nhà của chúng ta, công nghệ ép phun nhựa là minh chứng cho khả năng vô hạn khi độ chính xác hòa nhịp với sự sáng tạo trong lĩnh vực sản xuất.

Cách nào để liên hệ Plasticsaigon?

Cách 1: Nhanh nhất: Gọi Hotline: 0909653337 hoặc 0901846123

Cách 2: Zalo/viber: 0909653337

Cách 3: Gửi qua mail: [email protected] – [email protected]

Cách 4: Liên hệ trực tiếp Showroom – Văn Phòng: 130 Cao Đức Lân, P. An Phú, Tp Thủ Đức, TP.HCM

Cách 5: Liên hệ trực tiếp Xưởng sản xuất 138 Kp Thái Bình 2, P. Long Bình, Tp Thủ Đức, Tp HCM

Bài viết liên quan

Sóng nhựa thùng nhựa là gì?

Sóng nhựa (thùng nhựa) là một loại vật liệu đóng gói phổ biến được sử

Jul

Dịch vụ thiết kế gia công khuôn đột dập

Dịch vụ thiết kế gia công khuôn đột dập Dịch vụ thiết kế gia công

Apr

Dịch vụ gia công khay đựng linh kiện số 1

Khay đựng linh kiện là một phần quan trọng trong quá trình sản xuất và

Apr

Quy trình gia công hộp nhựa đựng linh kiện

Quy trình gia công hộp nhựa đựng linh kiện Hộp nhựa đựng linh kiện là

Apr

Tất tần tật về khuôn ngành nhựa

Tất tần tật về khuôn ngành nhựa các yếu tố cần lưu ý Nếu bạn

Mar